Hata Türleri ve Etki Analizi (FMEA), olan hataların engellenmesi ve var olma ihtimali olan hatalarında kaynaklarının yok edilmesi ile hatanın oluşmasını engellemeyi amaçlamaktadır. İlk olarak sistem ve ekipmanlarda oluşabilecek problemlerin değerlendirilmesi adına Amerika da kullanılmıştır. Daha sonralarda ise NASA, Ford, General Motor gibi firmalarda kullanılmaya başlanmıştır.

FMEA’NİN FAYDALARI

- Müşteri tatminini artırmaktadır.

- Ürünlerin kalitesi,güvenliği ve güvenirliğini arttırır.

- İç ıskartaların azaltılmasını sağlar.

- Maliyetleri azaltılmasını sağlar.

- Firmalar arası rekabette firmaya destek sağlar.

- Ürünün geliştirilme süresini kısaltmaktadır.

- Hataların tanımlanmasında yardımcı olur.

FMEA ÇEŞİTLERİ

- SİSTEM FMEA: Amacı etkinlik, performans ve ekonomik faktörler arasında uyum oluşturmaktır.

- TASARIM FMEA: Tasarımdan oluşabilecek problemlerin tanımlanmasında kullanılan bir kalite aracıdır. Hataların tasarım aşamasında fark edilmesini sağlamaktadır.

- PROSES FMEA: Üretim süreci ve montajdan kaynaklanan hataları ele almaktadır. Diğer hata türleri ve etki analizi yöntemlerine göre uygulanması daha zor ve zaman almaktadır. Tasarımda gerçekleşen sorunlar üretim aşamasında da hatalara neden olacağından Süreç FMEA ve Proses FMEA birlikte uygulanmasında fayda vardır.

- SERVİS FMEA: Üretimde işlemler tamamlandıktan sonra üretim, kalite güvence gibi sistemlerin daha kullanışlı hale getirmek için kullanılır. Üretim sırasında karşılaşacabileceğimiz sorunları belirler ve analiz yapmamızda kolaylık sağlar.

FMEA EKİBİ NASIL OLMALIDIR?

Hata türleri ve etki analizini yürütecek takım 4-6 kişi arasında olmalıdır. Altı kişiden fazla kurulan takımlarda ekibe adapte olamama gibi sorunlarla karşılaşma ihtimali vardır. Ekip üyeleri seçiminde de aynı birimden kişilerin seçilmesi olaya farklı bir bakış açısı kazandıramayacağından çok fayda sağlamayacaktır. Bu yüzden farklı birimlerden olan çalışanlarla oluşturulmasında fayda vardır.

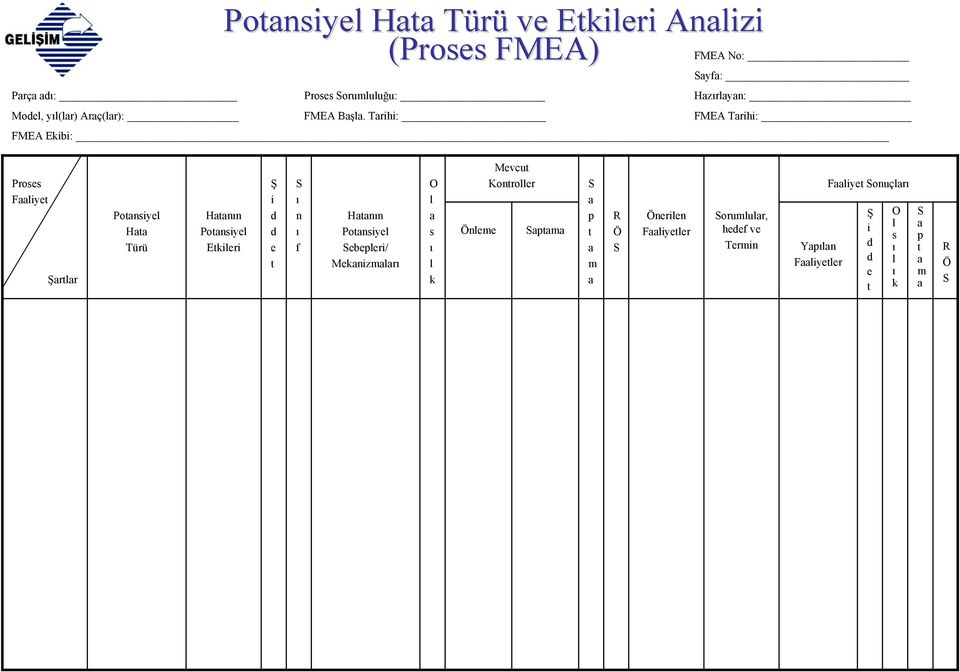

ÖRNEK HATA TÜRÜ VE ETKİLERİ ANALİZİ FORMU

FMEA FORMUYLA İLGİLİ KAVRAMLAR

POTANSİYEL HATA TÜRÜ: Prosesin olması gerekenlerden sağlayan faktörler olarak tanımlanabilir. Örnek verecek olursak prosesin eğik, çizik, delik eksikliği gibi durumlar potansiyel hata türlerdir.

HATANIN POTANSİYEL SEBEPLERİ/ MEKANİZMALARI: Hatalı ölçüm, yetersiz havalandırma, bozuk alet gibi hataların yer aldığı alandır.

OLASILIK: Hatanın gerçekleşmesine yol açan etkenlerin gerçekleşme ihtimalidir. Bu olasılığı 1-10 arasında değer verilir.

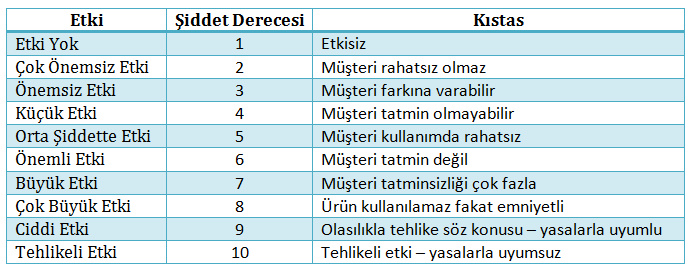

ŞİDDET: Hata türünün gösterdiği etkiye göre değer verilmektedir.

SAPTAMA( FARK EDİLEBİLİRLİK): Hata olmadan önce hatanın bulunması ihtimalidir. Saptamada değerini belirlerken kullanılan ölçütler tabloda gösterilmektedir.

RİSK ÖNCELİK SAYISI (RÖS): Olasılık şiddet ve saptama değerlerinin çarpımı ile elde edilmektedir. RÖS değeri yüksek olandan düşük olana doğru hatalarda iyileştirme yapılır. Yapılacak faaliyetler belirlenip uygulandıktan sonra tekrardan RÖS değeri hesaplanmalı ve ilk değerle karşılaştırma yapılmalıdır. İstenilen sonuca ulaşılmamışsa yeni faaliyetler belirlenmelidir. RÖS değerinin azaltılması için de olasılık, şiddet ve saptama değerlerinin azaltılması ile sağlanacaktır.

RÖS = Olasılık (O) * Şiddet(Ş) * Saptama(S) RÖS<40 ise önlem almaya gerek yoktur

40<RÖS<100 ise önlem alınmasında fayda vardır.

RÖS>100 ise kesinlikle önlem alınmalıdır.

Mühendislik kategorisindeki diğer içerikleri de okumanızı tavsiye ederiz!

KAYNAKLAR