Tasarlanmış bir iş parçasının standartlara uygun olarak oluşturulmuş teknik resimler referans alınarak; parça üzerinden farklı şekil ve boyutlarda talaş kaldırarak şekil verme işlemidir. Kesici takımlar kullanılarak gerçekleştirilmektedir. Yapılan işlemin farklılığına bağlı olarak kullanılan kesici takımlar ve tezgahlar da değişkenlik göstermektedir. Talaşlı imalat yöntemleri, kesici takımın veya parçanın hareketli olması özelliğine göre farklılık gösterirler. Birçok farklı yöntem mevcuttur.

Üzerinde delik delme, kesme, diş açma gibi işlemlerin yapılacağı malzemelere iş parçası denir. Bu iş parçalarının yüzeyinden talaşın kaldırılmasını sağlayan iş parçalarına göre daha sert olan malzemelere ise kesici takım denir. Üzerlerine iş parçası ve takımların bağlandığı, talaşı kaldırmak için gerekli gücü ve hareketi sağlayan makine sistemlerine de takım tezgahı adı verilir. Farklı sertliklere sahip olan kesici takım ve iş parçasından; iş parçasının aşındırılması şeklinde gerçekleşir. Plastik, çelik, ağaç gibi farklı malzemeler işlenebilir.

Avantaj ve Dezavantajlar

Farklı çeşitlerde malzemelerin farklı şekil ve boyutlarda üretilebilmesi, düzgün ölçüler ve temiz yüzeyler, yüzey parlaklığı elde edilebilmesi, kalıp maliyeti olmaması talaşlı imalat sistemlerinin avantajları; diğer üretim yöntemlerine göre daha uzun sürmesi, malzeme israfı oluşturması ve seri üretime uygun olmaması ise talaşlı imalat sistemlerinin dezavantajlarıdır.

İstenilen şekli elde edebilmek için kesici takımların kullanıldığı imalat yöntemlerine geleneksel talaşlı imalat yöntemleri denir. En sık karşılaşılan yöntemlerden bazıları aşağıda verilmiştir.

Talaşlı İmalat Yöntemleri

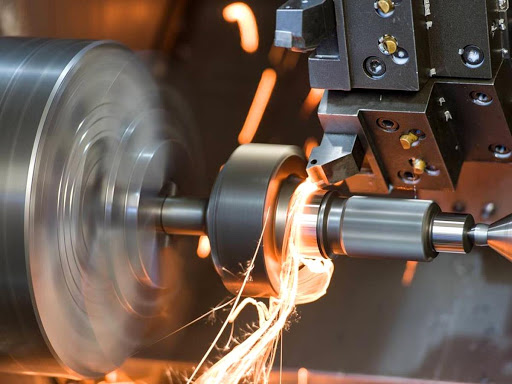

1 – Tornalama

İş parçasının ayna ekseninde dönerek talaş kaldırması işlemidir. Klasik torna tezgahlarında veya CNC torna tezgahlarında yapılmaktadır. Torna tezgahları imalatta kullanılan temel tezgahlardan biridir. CNC tezgahlarının kullanımıyla birlikte talaş kaldırma potansiyeli artırılmış, kısa sürede hassas ölçüde ve pürüzsüz yüzeyde parçaların üretimi sağlanmıştır. Genelde dairesel formda olan parçalar, yaylar, vidalar ve civatalar üretilmektedir.

2 – Frezeleme

Tornalamanın aksine iş parçasının sabit kaldığı, kesici takımların hareket ettiği tezgahlardır. Böylece torna tezgahlarında elde edilemeyen boşaltma ve kanal açma gibi işlemler yapılabilir olmaktadır. Freze tezgâhları torna tezgâhlarına göre daha çok işleme ve kesme gücüne sahiptir. Kanal açma, dişli açma, cep işleme, delik büyütme, büyük adımlı vida açma, helisel ve açılı yüzeyler elde etme, delik delme gibi birçok işlem gerçekleştirilmektedir.

3 – Delme

Delik delme işlemi genellikle matkap tezgâhlarında yapılmaktadır. Aynı zamanda tezgahlara delik delme aparatı takılarak CNC torna tezgâhlarında veya CNC freze tezgâhlarında da delik delme işlemi gerçekleştirilebilmektedir.

4 – Raybalama

Daha önceden açılmış olan deliklerin daha temiz ve daha hassas hale getirilmesi işlemidir. Bu işlem ile birlikte deliklerde eksenel düzgünlük, hassas ölçü uygunluğu ve yüzey pürüzsüzlüğü sağlanması amaçlanır.

5 – Taşlama

Aşındırma yolu ile talaş kaldırılmasıdır. Silindirik taşlar kullanılarak az miktarda talaş kaldırılması ve böylece yüzey hassasiyeti elde etmek amaçlanır.

6 – Kesme (Testere)

Doğrusal veya dairesel hareketler yapan bıçaklar ile iş parçasından talaş kaldırma işlemidir. İş parçaları kütleler halinde parçalara ayrılır.

7- Planyalama

Planyalama doğrusal kesme hareketi ile, yatay, dikey veya eğimli yüzeylerden talaş kaldırma işlemidir.

8 – Broşlama

Broş adı verilen bir düz freze aracılığıyla metal yüzeyler üzerinde delik delme işlemidir.

Mühendislik kategorisindeki diğer içerikleri de okumanızı tavsiye ederiz!